L’IA dans l’Industrie 4.0 : Optimisation, Efficacité et Maintenance Prédictive

INTRODUCTION

La révolution de l’Industrie 4.0 a transformé en profondeur les systèmes de production en intégrant des nouvelles technologies de l’information et de la communication pour donner naissance à des usines intelligentes et interconnectées. L’Intelligence Artificielle constitue aujourd’hui l’élément bouleversant de cette révolution car elle permet de mieux exploiter l’immense valeur qui se cache derrière les données d’origine industrielle. Ces dernières années, elle a acquis la capacité de ne plus se restreindre à l’automatisation de tâches répétitives : elle permet également l’optimisation des processus et de l’efficacité opérationnelle, ainsi qu’une maintenance prédictive de ceux-ci. Cela redéfinit la compétitivité et la résilience des firmes opérant dans le secteur manufacturier et logistique. Dans cet article, nous avançons un examen détaillé de la façon dont l’IA transforme ces industries, analysons des cas d’utilisation documentés et les changements positifs qu’elle engendre sur la production et la logistique.

1. Optimisation des Processus Industriels grâce à l’IA

L’optimisation de processus est l’un des noyaux de l’Industrie 4.0. Le Machine Learning et ses capacités prédictives et adaptatives en temps réel font d’elle une composante majeure de l’IA. Les systèmes d’IA spécialisés en reconnaissance de patterns sont d’une aide précieuse pour le monitoring d’anomalies, notamment au travers de capteurs, machines, et systèmes de gestion de production.

1.1. Augmenter la Qualité et Diminuer le Gaspillage

Les systèmes basés sur l’IA sont en mesure de surveiller la qualité des produits à chaque étape du processus. Des systèmes de vision par ordinateur nourris par des réseaux de neurones sont à même de discerner des défauts d’une minuscule à une vitesse et une précision qui ne peuvent être égalées par l’œil humain. Grâce à l’analyse des données, l’IA peut également proposer des modifications aux systèmes et diagnostiquer les soudures, les peintures, ou autres paramètres afin de les adapter pour améliorer les processus.

1.2. Rationalisation de la consommation d’énergie

La consommation d’énergie représente une part importante des coûts opérationnels dans toute entreprise donnée. L’intelligence artificielle (IA) est capable de surveiller les modèles de consommation d’énergie des équipements et des installations, d’identifier les domaines de gaspillage et de recommander des actions pour diminuer la consommation. L’optimisation de la planification des opérations des machines, l’ajustement des réglages CVC (chauffage, ventilation et climatisation) en fonction de l’occupation des bâtiments, des conditions environnementales et une gestion intelligente des pics de demande sont quelques exemples. Les entreprises ont signalé des réductions substantielles de leurs factures d’énergie après avoir mis en œuvre des solutions pilotées par l’IA.

1.3. Planification et programmation intelligentes

Les systèmes de production modernes sont équipés de chaînes d’approvisionnement extrêmement complexes, ce qui rend la planification et l’attribution des tâches très difficiles. L’utilisation de techniques d’IA telles que l’apprentissage par renforcement et les algorithmes génétiques peut créer des horaires optimaux tout en tenant compte de la disponibilité des machines, des compétences des opérateurs, des délais de livraison et des coûts des matières premières. Ces systèmes offrent des réponses instantanées aux événements imprévus, comme des pannes inattendues et des retards de livraison, en générant rapidement des plans alternatifs pour réduire les perturbations.

2. Accroître l’Efficacité Opérationnelle avec l’IA

L’efficacité opérationnelle est un objectif clé pour toute entreprise, et l’IA offre des moyens puissants d’y parvenir en automatisant des tâches, en améliorant la prise de décision et en optimisant l’utilisation des ressources.

2.1. Automatisation Intelligente et Robotique Collaborative

L’IA est le cerveau derrière l’automatisation intelligente, permettant aux robots et aux systèmes autonomes d’effectuer des tâches complexes avec une précision et une rapidité accrues. Au-delà de la robotique traditionnelle, l’émergence des robots collaboratifs (cobots) permet une interaction sécurisée et efficace entre les humains et les machines. Ces cobots, guidés par l’IA, peuvent apprendre de leurs interactions, s’adapter à de nouvelles tâches et travailler aux côtés des employés, augmentant ainsi la productivité sans nécessiter de réaménagement complet des lignes de production. Dans les entrepôts, les véhicules à guidage automatique (AGV) et les robots de tri, optimisés par l’IA, révolutionnent la logistique en accélérant les flux de marchandises et en réduisant les erreurs.

2.2. Optimisation de la Chaîne d’Approvisionnement

La chaîne d’approvisionnement est un réseau complexe où chaque maillon peut impacter l’ensemble du système. L’IA a la capacité d’extraire et d’analyser toutes les informations pertinentes comme les prévisions de demande, la météo, les affaires géopolitiques, ou même la performance des fournisseurs pour améliorer la gestion des stocks, la programmation du transport, ainsi que la sélection des fournisseurs. De plus, les algorithmes d’IA peuvent prévoir des retards potentiels, détecter des stagnations et recommander des mesures correctives en temps réel, ce qui permet d’avoir une chaîne d’approvisionnement plus réactive et résiliente. Cela entraîne des réductions de coûts majeures ainsi qu’une amélioration de la satisfaction client.

2.3. Prise de décision augmentée

L’IA n’a pas la capacité de remplacer la prise de décision humaine, mais la complète plutôt. Avec l’aide de grandes données, d’analyses avancées, de prévisions précises et même de recommandations basées sur des données, l’IA garantit que les gestionnaires et les opérateurs disposeront de plus d’informations, leur permettant ainsi de prendre des décisions plus informées et plus opportunes. Les risques, les tendances et les opportunités sont dans la plupart des cas cachés dans des quantités massives de données, mais avec des tableaux de bord algothermiques alimentés par l’IA, ils affichent des détails complets et élaborés de manière fluide. Une telle capacité transforme les données.

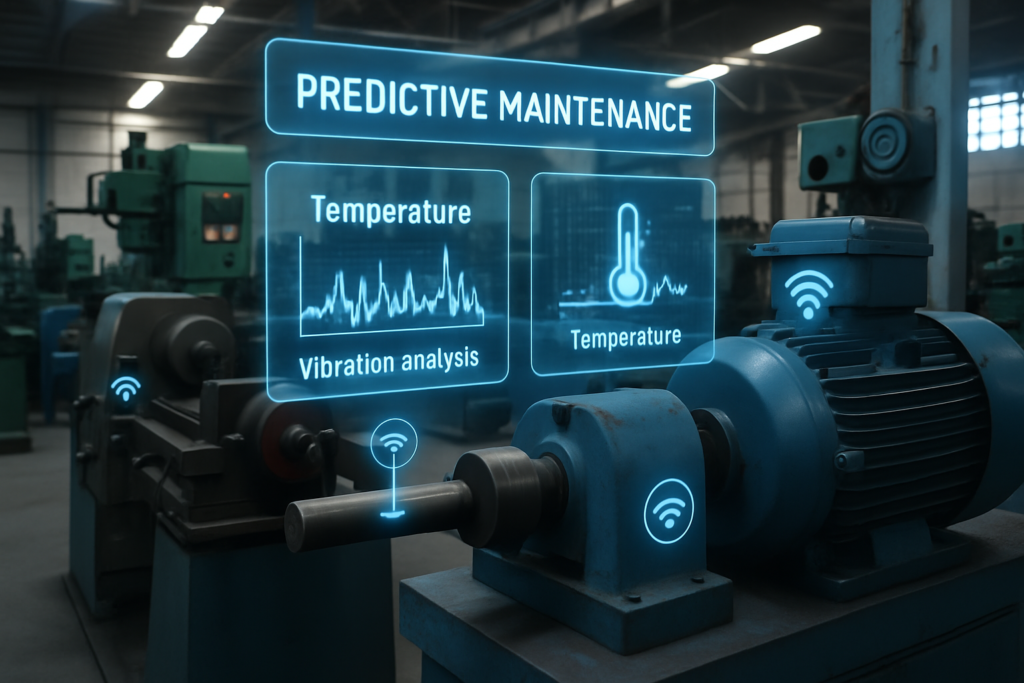

3. La Maintenance Prédictive : Anticiper les Défaillances avec l’IA

La maintenance prédictive, rendue possible par l’IA, est l’une des applications les plus transformatrices de l’Industrie 4.0. Contrairement à la maintenance préventive (basée sur des calendriers fixes) ou corrective (après une panne), la maintenance prédictive utilise des données en temps réel pour anticiper les défaillances des équipements avant qu’elles ne se produisent.

3.1. Surveillance en Temps Réel et Collecte de Données

Des capteurs intelligents intégrés aux machines collectent en continu des données sur des paramètres critiques tels que la température, les vibrations, la pression, le courant électrique, et l’acoustique. Ces données, souvent massives et hétérogènes, sont transmises à des plateformes d’analyse où les algorithmes d’IA entrent en jeu. Les techniques de Machine Learning, notamment les réseaux de neurones récurrents (RNN) et les machines à vecteurs de support (SVM), sont utilisées pour identifier des corrélations complexes et des modèles subtils qui indiquent une usure ou une dégradation imminente.

3.2. Prédiction des Défaillances et Optimisation des Interventions

En analysant les données historiques et en temps réel, l’IA peut prédire avec une grande précision quand un équipement est susceptible de tomber en panne. Cela permet aux équipes de maintenance de planifier les interventions au moment le plus opportun, juste avant la défaillance, minimisant ainsi les temps d’arrêt imprévus et les coûts associés. Les entreprises peuvent passer d’une approche réactive à une approche proactive, réduisant les coûts de maintenance jusqu’à 30% et augmentant la durée de vie des actifs. Par exemple, dans l’industrie éolienne, l’IA est utilisée pour surveiller les turbines et prédire les besoins de maintenance, évitant ainsi des arrêts coûteux et dangereux.

3.3. Gestion des Pièces de Rechange et des Stocks

La maintenance prédictive optimisée par l’IA a également un impact significatif sur la gestion des pièces de rechange. En connaissant à l’avance les besoins en pièces, les entreprises peuvent maintenir des niveaux de stock optimaux, évitant à la fois les ruptures de stock (qui entraînent des retards de production) et les surstocks (qui immobilisent du capital). L’IA peut même prédire la demande future pour certaines pièces en fonction des modèles de défaillance anticipés, permettant une gestion des stocks plus agile et plus rentable.

Conclusion

L’intégration de l’Intelligence Artificielle dans l’Industrie 4.0 n’est plus une option, mais une nécessité stratégique pour les entreprises qui visent l’excellence opérationnelle, la compétitivité et la durabilité. De l’optimisation des processus de production à l’amélioration de l’efficacité opérationnelle et à la révolution de la maintenance, l’IA offre des solutions concrètes aux défis complexes du monde industriel moderne. Elle permet non seulement de réduire les coûts et d’augmenter la productivité, mais aussi de créer des environnements de travail plus sûrs et plus intelligents. Cependant, la pleine exploitation du potentiel de l’IA dans l’industrie nécessite une approche holistique, incluant des investissements dans les infrastructures technologiques, le développement des compétences des employés et l’établissement de cadres éthiques et réglementaires robustes. Les entreprises qui sauront embrasser cette transformation numérique avec audace et vision seront celles qui prospéreront dans l’ère de l’Industrie 4.0, façonnant un avenir où l’intelligence artificielle et l’ingéniosité humaine convergent pour créer une valeur sans précédent.