Industrie 4.0 : Comment l’IA redéfinit la production et la logistique

L’Industrie 4.0, ou la quatrième révolution industrielle, n’est plus une vision futuriste mais une réalité tangible qui transforme en profondeur le secteur manufacturier. Au cœur de cette mutation, l’intelligence artificielle (IA) s’impose comme le moteur d’une nouvelle ère de productivité, d’efficacité et d’agilité. De la maintenance prédictive qui anticipe les pannes à l’optimisation en temps réel de la chaîne d’approvisionnement, en passant par l’émergence de robots intelligents collaborant avec les humains, l’IA redéfinit les règles du jeu. Cet article explore l’impact de l’IA sur la production et la logistique, en s’adressant aussi bien aux PME qui cherchent à rester compétitives, qu’aux grands groupes industriels et aux chercheurs qui façonnent l’usine du futur.

Introduction : L’IA, cerveau de l’usine intelligente

L’Industrie 4.0 se caractérise par la fusion du monde physique et du monde numérique, créant des écosystèmes de production interconnectés et intelligents. Si les capteurs (IoT), le cloud et le Big Data en sont les nerfs, l’intelligence artificielle en est incontestablement le cerveau. L’IA confère à l’usine la capacité non seulement de collecter des volumes massifs de données, mais surtout de leur donner un sens : analyser, apprendre, prédire et agir.

Cette transformation va bien au-delà de la simple automatisation. Alors que l’Industrie 3.0 a introduit les ordinateurs et les robots pour exécuter des tâches programmées, l’IA apporte une dimension cognitive. Les systèmes ne se contentent plus de suivre des instructions rigides ; ils s’adaptent, s’optimisent et prennent des décisions autonomes pour améliorer la performance globale. Pour les entreprises, PME comme grands groupes, l’enjeu est de taille : intégrer l’IA n’est plus une option, mais une condition de survie et de leadership sur un marché globalisé.

1. La Révolution de la Production : Vers une efficacité augmentée

L’impact de l’IA se matérialise à chaque étape du cycle de production, depuis la conception jusqu’au contrôle qualité final.

La Maintenance Prédictive : De la réaction à l’anticipation

L’un des apports les plus spectaculaires de l’IA dans l’industrie est la maintenance prédictive. Fini le temps où l’on attendait qu’une machine tombe en panne pour la réparer. Grâce à des capteurs qui mesurent en continu les vibrations, la température ou la pression, les algorithmes d’IA analysent les signaux faibles et les anomalies pour prédire une défaillance imminente.

Cette approche permet de planifier les interventions de maintenance au moment le plus opportun, évitant les arrêts de production non planifiés qui coûtent cher en temps et en argent. Selon une étude de McKinsey, la maintenance prédictive pourrait générer des économies de près de 630 milliards de dollars d’ici 2025 pour le secteur industriel. Des entreprises comme EDF utilisent déjà l’IA pour surveiller leurs équipements critiques dans les centrales nucléaires, prolongeant leur durée de vie et optimisant les coûts de maintenance.

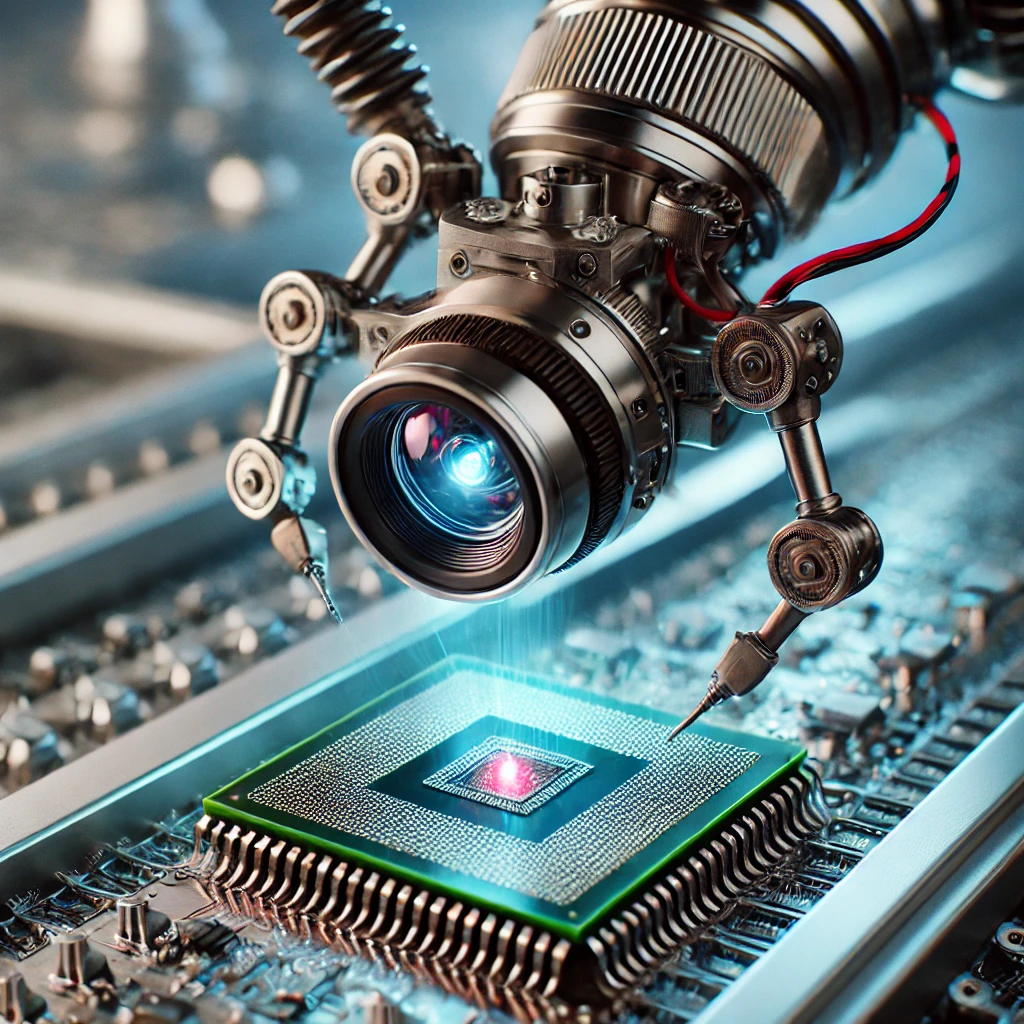

Le Contrôle Qualité : Une précision surhumaine

Dans la quête du zéro défaut, l’IA est un allié de poids. Les systèmes de vision industrielle, dopés à l’IA, sont capables d’inspecter les produits sur la ligne de production avec une vitesse et une précision qu’aucun œil humain ne peut égaler. Ces systèmes peuvent détecter des défauts de l’ordre du micromètre, des variations de couleur subtiles ou des anomalies de texture, garantissant une qualité constante.

Nascote Industries, un équipementier automobile, utilise par exemple l’IA pour son contrôle qualité et détecte des défauts invisibles à l’œil nu, réduisant ainsi les retours et améliorant la satisfaction client. Cette technologie est particulièrement pertinente dans des secteurs comme l’électronique, l’automobile ou le pharmaceutique, où les exigences de qualité sont extrêmement élevées.

L’Optimisation des Processus et des Ressources

L’IA ne se contente pas d’optimiser des tâches isolées ; elle repense l’ensemble du flux de production. En analysant les données de production en temps réel, les algorithmes peuvent identifier les goulots d’étranglement, optimiser l’allocation des ressources et ajuster les paramètres des machines pour maximiser le rendement.

C’est le concept du jumeau numérique (Digital Twin) : une réplique virtuelle d’un processus ou d’une usine entière. Les ingénieurs peuvent y simuler des changements (par exemple, une nouvelle cadence de production ou une modification de la composition d’un produit) et en observer les effets sans perturber la production réelle. L’IA permet également une gestion plus intelligente de l’énergie, en ajustant la consommation des équipements en fonction des besoins réels et des coûts de l’énergie, contribuant ainsi à la fois à la rentabilité et à la durabilité.

2. Les Robots Intelligents : L’aube de la collaboration homme-machine

La robotique industrielle n’est pas nouvelle, mais l’IA la fait entrer dans une nouvelle dimension. Les robots traditionnels, puissants mais « aveugles », sont confinés dans des cages de sécurité. La nouvelle génération, les cobots (robots collaboratifs), est conçue pour travailler aux côtés des humains.

Équipés de capteurs avancés et d’IA, les cobots perçoivent leur environnement, détectent la présence humaine et adaptent leurs mouvements pour éviter toute collision. Ils ne remplacent pas les opérateurs mais les assistent, se chargeant des tâches répétitives, pénibles ou peu ergonomiques (porter des charges lourdes, effectuer des vissages précis, etc.). L’opérateur humain, libéré de ces contraintes, peut se concentrer sur des tâches à plus forte valeur ajoutée, comme la supervision, le contrôle qualité complexe ou la résolution de problèmes. Cette synergie homme-machine augmente non seulement la productivité, mais améliore aussi considérablement les conditions de travail.

3. La Logistique 4.0 : Une chaîne d’approvisionnement agile et résiliente

La complexité des chaînes d’approvisionnement mondiales les rend vulnérables aux perturbations. L’IA offre des outils puissants pour rendre la logistique plus intelligente, plus rapide et plus résiliente.

Prévision de la Demande et Gestion des Stocks

L’IA excelle dans l’analyse de vastes ensembles de données pour identifier des tendances. En analysant les données de ventes historiques, mais aussi des facteurs externes comme la météo, les tendances sur les réseaux sociaux ou les événements géopolitiques, les algorithmes peuvent prévoir la demande avec une précision inégalée. Une étude de McKinsey a montré que les prévisions basées sur l’IA peuvent réduire les erreurs de 30 à 50 %.

Cette précision permet une gestion des stocks optimisée, évitant à la fois les coûteux surstockages et les ruptures de stock qui nuisent à la satisfaction client.

Optimisation des Entrepôts et des Tournées

Dans les entrepôts, l’IA orchestre des flottes de robots autonomes qui se chargent du « picking » (collecte des articles) et de leur acheminement, réduisant les erreurs et accélérant la préparation des commandes.

Pour le transport, l’IA optimise les tournées de livraison en temps réel. Les algorithmes calculent l’itinéraire le plus efficace en tenant compte du trafic, des fenêtres de livraison et des imprévus sur la route. Cela permet non seulement de réduire les coûts de carburant et les émissions de CO2, mais aussi d’améliorer la ponctualité et la fiabilité des livraisons.

4. Les Défis de l’Implémentation : Un parcours qui se prépare

Malgré ses promesses, l’adoption de l’IA dans l’industrie n’est pas un long fleuve tranquille. Les entreprises, et notamment les PME, font face à plusieurs défis majeurs.

- La Qualité des Données : L’IA se nourrit de données. Des données de mauvaise qualité, incomplètes ou non structurées mèneront inévitablement à des modèles d’IA peu performants. La mise en place d’une gouvernance des données solide est un prérequis indispensable.

- Le Manque de Compétences : La demande d’experts en IA et en science des données explose, créant une pénurie de talents. Les entreprises doivent investir massivement dans la formation de leurs équipes pour développer les compétences nécessaires.

- L’Intégration aux Systèmes Existants : Intégrer de nouvelles solutions d’IA dans des systèmes d’information parfois anciens et hétérogènes est un défi technique complexe.

- Le Coût et le Retour sur Investissement (ROI): L’investissement initial peut être conséquent, et il est parfois difficile de mesurer précisément le ROI, surtout au début. Une approche par étapes, en commençant par des projets pilotes ciblés, est souvent recommandée.

- La Cybersécurité : Une usine hyper-connectée est aussi une usine plus vulnérable. La protection des données et des systèmes industriels contre les cyberattaques est un enjeu critique.

Conclusion : Préparer l’avenir dès aujourd’hui

L’intelligence artificielle n’est pas une simple technologie de plus ; c’est un changement de paradigme qui redéfinit la logique même de la production et de la logistique. Elle offre des opportunités sans précédent pour améliorer l’efficacité, la qualité et la flexibilité, tout en créant un environnement de travail plus sûr et plus collaboratif.

Pour les PME et les industriels, ignorer cette révolution n’est pas une option. Le chemin vers l’usine 4.0 demande une vision stratégique, des investissements ciblés et, surtout, un accompagnement humain pour faire évoluer les compétences et la culture d’entreprise. Les entreprises qui sauront naviguer cette transition avec succès ne seront pas seulement plus performantes ; elles seront les leaders de l’industrie de demain.